"Tryma is expert in het optimaliseren van de productie"

-

CONTINUE PRODUCTIE

Voor 2010 werkte Willy Naessens voor het schrijnwerk met onderaannemers, maar dat zorgde regelmatig voor problemen. “Industriebouw is iets totaal anders dan woningbouw”, vertelt Lieven De Langhe, afdelingshoofd van Willy Naessens Alu. “Er waren soms problemen met de waterdichting, maar ook en vooral de flexibiliteit speelde ons parten. Het schrijnwerk is de laatste schakel in het bouwproces, waardoor alle druk op die laatste stap komt te liggen. Je kunt immers vooraf niet exact plannen wanneer de plaatsing vereist is omdat je afhankelijk bent van alles wat vooraf gebeurt.

Om die laatste fase vlot te laten aansluiten, hadden wij nood aan een eigen alu-schrijnwerkerij. In 2010 hebben we enkele machines gekocht om de ramen en deuren te kunnen maken; wanneer we die effectief nodig hadden. Als alles klaar was, vielen de machines even stil en gingen we plaatsen, om dan terug ramen te maken voor het volgende project, enzoverder. Na verloop van tijd merkten we dat de capaciteit te klein werd. In 2016 hebben we besloten over te stappen op een continue productie en hebben we Tryma aangesproken om dat in goede banen te leiden. Dankzij die installatie is de omzet op een paar jaar tijd verdubbeld. Ondertussen worden we opnieuw met een capaciteitsprobleem geconfronteerd en zijn we alweer aan uitbreiding toe zijn.” -

-

PROFIELONAFHANKELIJK PERSEN

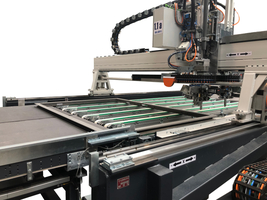

Dat het productieproces naadloos verloopt, hebben we bij ons bezoek kunnen zien. Bij de start van de ‘lijn’ worden de profielen automatisch gezaagd en bewerkt met een zagen bewerkingscentrum. De bewerkte profielen krijgen een etiket zodat de volgende machines in de productielijn de elementen kunnen identificeren. “Vooraleer naar de volgende machinale stap over te gaan, wordt lijm aangebracht in de kamers van de profielen en op de contouren”, legt Jasper Neirynck, zaakvoerder van Tryma Machines uit. “Dat zorgt zowel voor stevigheid van het raam als waterdichtheid van de hoeken. Ook het plaatsen van de pershoeken gebeurt in deze fase.

Nadat het raam is samengesteld, gaat het met behulp van een automatische aanvoertafel naar een unieke Tryma-oplossing in de vorm van een CNC gestuurde 4-kops hoekenpers. Elk raam heeft een specifieke barcode die er na het inscannen voor zorgt dat de tafel zit automatisch instelt op de juiste maat. Het raam wordt dan in de pers gebracht waar de vier koppen de vier hoeken gelijktijdig samenpersen. Belangrijk detail is dat dit profiel-onafhankelijk gebeurd. Twee messen zijn CNC ingesteld op hoogte en diepte, waardoor verschillende profielen door mekaar met dezelfde werktuigen kunnen geperst worden. De bediener hoeft niet langer manueel persmessen te wisselen bij een profielwissel. De machine klemt alles muurvast en heeft een capaciteit van 6,5 m x 2,8 m, de gemiddelde tijdscyclus is 80 seconden per geperst raam. Terwijl de machine automatisch perst, kan de werknemer al het volgende element voorbereiden, hij hoeft immers niets meer bij te sturen.”

-

OMLOPEND INROLLEN

Na de – ook automatische – uitvoer worden de hoeken schoongemaakt en wordt het raam automatisch getransporteerd naar de volgende machine. “De hoekenpers wordt gecombineerd met een machine die de aanslag- en glasrubber omlopend inrolt. Het raam loopt automatisch door de machine die over de lengte van het raam beweegt. De machine is uitgerust met twee koppen, één per type dichting. Om de dichtgingen op de juiste plaats te positioneren moet de vleugel gedraaid worden. Ook daar komt geen manueel werk aan te pas, de machine doet dat allemaal zelf. Er wordt voldoende dichting op stuik in de groef ingebracht zodat een mate van in- en uitkrimping verzekerd is en er zich ook op dat vlak geen problemen voordoen. Ook belangrijk is dat deze machine, net als de 4-hoekenpers dankzij de ingescande barcode precies weet elk raam er aankomt.”

-

AUTOMATISCH BUFFERSYSTEEM

De volgende stap is het automatisch buffersysteem. “Na het inrollen van de dichtingen in de profielen haalt een verdeelwagen het raam op om dat vervolgens te stockeren in verschillende vakken die zich over de volledige lengte van het gebouw bevinden. Daar wachten de vleugels tot de verdeelwagen hen op het gewenste tijdstip naar de werktafel brengt waar een werknemer het montagebeslag en de middendichting monteert en de vleugel in het juiste kader inpast.

Die kaders worden eveneens automatisch door de verdeelwagen, die weet welke vleugel in welke kader hoort, gebracht. Om de montage in ergonomisch verantwoorde omstandigheden te laten verlopen, hebben we ervoor gezorgd dat de werktafels kunnen worden gekanteld. In de producthal bevinden zich verschillende werktafels, waaronder één speciaal voor deuren. Los van het automatische proces dat we net gezien hebben, staat hier nog een aparte machine van Tryma die rubber inrolt in klemlatten en gevelprofielen.”

-

OPTIMALISATIE

Wat is nu, naast de levering en plaatsing van de machines, precies de inbreng van Tryma in dit type projecten? “Allereerst gaan we met de klant samenzitten om de productie te analyseren en te zoeken waar allemaal optimalisatie mogelijk is. Pas alles alle details bepaald zijn, maken we een lay-out op waarbij alles steeds wordt aangepast in functie van de profielen, dichtingen, enz. die de klant wenst te verwerken. Met dat plan kunnen we dan aan de slag en worden de juiste machines op de juiste plaats geplaatst en zorgen we uiteraard ook voor de juiste computergestuurde aansturing.”

Bedrijven die geïnteresseerd zijn in een geautomatiseerde productie, kunnen geheel vrijblijvend een afspraak maken met een expert van Tryma.