BETERE WORKFLOW ZORGT VOOR HOGERE PRODUCTIECAPACITEIT

-

Organische groei heeft vele voordelen: door de gestage groei blijf je gezond met ruimte om te investeren. Bovendien groei je ook mee in de zaak waardoor je kunt blijven waken over de geest van het bedrijf. Het heeft echter ook enkele pijnpunten: naarmate je groeit, maak je steeds ‘kleine’ investeringen op maat van de heersende nood. En dan kom je soms op een punt dat de huidige opstelling van het machinepark niet voldoet aan een optimale workflow.

-

CONTINUE GROEI

Bruynseels-Vochten werd opgericht in 1983 door Guido Bruynseels en Marcel Vochten, wee vrienden die ‘na de uren’ dakgoten bekleedden. Later werd gestart met de productie van pvc-ramen: Marcel Vochten produceerde de ramen, Guido Bruynseels verzorgde de plaatsing. Omdat het duo het volledige proces voor eigen rekening nam, konden ze reeds vanaf het begin een hoge kwaliteit bieden. In 1985 breidde de onderneming uit en verhuisde naar Kalmthout. Het duo investeerde heel wat in machines en de eerste personeelsleden werden aangeworven en opgeleid. Door het succes drong zich opnieuw een uitbreiding en verhuis op naar de Kalmthoutse Brasschaatsesteenweg, waar het bedrijf zich nog steeds bevindt. Naast pvc werd besloten om zich eveneens te specialiseren in de producten van ramen, deuren en veranda’s in aluminium. Doorheen de jaren zag het bedrijf zich tot drie keer toe genoodzaakt om uit te breiden, weliswaar steeds op de huidige locatie. In 2009 richtte het bedrijf een buitenlandse productie-eenheid op in Slovakije. Met de zonen van de oprichters, die klaarstaan om het roer over te nemen, is de opvolging verzekerd.ORGANISCH GEGROEID

Een van de punten waar Bruynseels-Vochten op hamert, is de aanwezigheid van de nieuwste technologie ten behoeve van de productie. Gepaard met de voortdurende groei zag het bedrijf bijgevolg op geregelde basis de kans om te investeren in nieuwe apparatuur. Machines vulden gaandeweg de productielijn om die groei te kunnen bewerkstelligen. Die voortdurende integratie van machines gebeurde evenwel organisch, waardoor de productieflow op een gegeven moment niet langer optimaal functioneerde. Er moest te veel worden gezocht en rondgewandeld naar de verschillende bewerkingsfasen in het productieproces.Er moest dus iets gedaan worden: een betere workflow drong zich op, en het ‘nutteloze’ verkeer moest tot een minimum gereduceerd worden, om te kunnen komen tot een zo efficiënt mogelijk productieproces. “Dat idee speelde al jaren”, opent Marcel Vochten. ”Maar gezien de grote investering ga je hier natuurlijk niet over één nacht ijs. Op gegeven moment, in 2018, hebben we dan toch de knoop doorgehakt en beslist om onze productie grondig te herschikken.”

-

"Naarmate je groeit, maak je steeds ‘kleine’ investeringen op maat van de heersende nood"

-

SCHRIKKEN

Bruynseels-Vochten contacteerde Tryma en Jasper Neirynck voor advies en (logistieke) ondersteuning van het enorme project. Tryma ging langs te Kalmthout voor een grondig referentiebezoek om alles te bekijken en te onderzoeken hoe het beter kon. Na dat bezoek stortte Tryma zich op de zaak en zorgde voor een nieuwe lay-out op maat van de noden van de raam- en deurfabrikant. “We verwachtten wel een zekere impact,maar het was toch even schrikken toen we die lay-out onder ogen kregen. Die was uiteraard behoorlijk ingrijpend vermits onze volledige productie aangepast moest worden”, aldus Marcel Vochten. De bestuurder schetst de impact: “Slechts één bewerkingscentrum mocht blijven staan, al de rest moest verplaatst worden. Van oudere machines, hoewel ze nog werkten, moest afscheid worden genomen. -

NIET STIL LIGGEN

Het is op zich al een behoorlijk huzarenstukje om je hele productie-omgeving om te turnen. Maar dat was niet alles. “Niet alleen moesten die werken worden uitgevoerd, de productie moest ook zo goed en zo kwaad het kon verder blijven gaan.” Het hele project had op de werkvloer ook zijn gevolgen. “Ons personeel was in het begin argwanend tegenover het project. Alle zaken buiten het vertrouwde voelen nu eenmaal ‘moeilijk’ aan.”TRANSFORMATIE

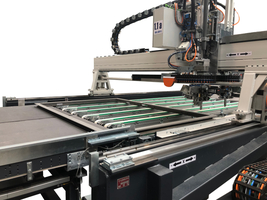

Concreet stelde Tryma voor om alle machines (behalve één bewerkingscentrum) te verhuizen, om zo een betere workflow te creëren. “Daarnaast stelden we voor om te investeren in rubbermachines en de plaatsing van een verdeelcentrum, opgedeeld in twee banen”, aldus Jasper Neirynck, bestuurder bij Tryma.WELDOORDACHTE FASERING

Een eerste stap was het verwijderen van de oude machines uit de productie. Bijkomend voordeel daaraan was dat er zo meer ruimte ontstond om te kunnen manoeuvreren met de verschillende installaties. “Eerst werd ervoor gezorgd dat we tijdelijke werkplaatsen hadden in de hal voor opslag. Daarna werden de bestaande banken één voor één verwijderd.” Toen kwam het grote werk. “Zo’n twee weken voor het bouwverlof zijn we dan begonnen met het verplaatsen van het bewerkingscentrum en de 4-kops hoekenpers. Net voor het bouwverlof begon konden we de resterende werkbanken verwijderen.” Het bouwverlof was een gouden kans om het project op te laten schieten. “Toen zijn we gestart met de plaatsing van het verdeelcentrum. Net na het bouwverlof zijn we dan gestart met het geheel, zij het nog met manueel werk voor het rubberen. De rubbermachines zouden namelijk wat later geleverd worden – wat bij bestelling op voorhand overigens bekend was. Die machines zijn zo’n zes maanden na de start geleverd en geïntegreerd in het geheel.”VOLWASSENEN ONDER ELKAAR

In een belangrijk project als dit moet je een groot vertrouwen hebben in je partner. “De samenwerking verliep zoals het hoorde”, zegt Marcel Vochten. “De plaatsing verliep volgens de vooropgestelde planning, en over de ongemakken die altijd ontstaan bij dergelijke zaken, kon snel worden overlegd, waarna er dan telkens wel een oplossing uit de bus kwam.” -

GEMAAKTE INVESTERINGEN

Het project bij Bruynseels-Vochten ging ook gepaard met de nodige investeringen in nieuwe machines en apparatuur. “Zo beschikken we nu over een vierkops hoekenpers.” Nieuw zijn ook de automatische rubbermachines. Geperste ramen kunnen nu worden doorgevoerd naar een machine voor het volautomatisch rubberen van de aluminium ramen en deuren. Jasper Neirynck: “Dat zorgt ervoor dat je over de hele lengte van het profiel dezelfde kwaliteit krijgt. Zowel de aanslag- als glasrubber wordt omlopend en doorlopend ingerold. De vleugels worden automatisch naar hun andere zijde gedraaid.” Na het persen en inrollen van de dichtingen worden de ramen automatisch gestockeerd met een verdeelwagen. “Die wagen zorgt vervolgens voor de aan- en uitvoer van alle verschillende types ramen naar hun respectieve montageplaats, die verder ingericht zijn in functie van het type.ASSEMBLAGE

Marcel Vochten vervolgt: “We hebben een zone ingericht voor het voormonteren van de kaders en vleugels. Uiteindelijk worden die samengebracht op een verticale rollenbaanlijn, waarop de vleugels in de kaders worden ingehangen, de lengte van de glaslatten met een draadloze meetstok wordt opgemeten en de glaslatten worden geplaatst.” Jasper Neirynck vult aan: “Daarna wordt alles doorgevoerd naar een verdeelwagen voor het stockeren en uitvoeren van de ramen naar de tafels voor afmontage. Hier worden de ramen volledig afgewerkt voor de werf, met onder andere de rolluiken, screens enz.”PAPIERLOOS

“Voordien werkte ons personeel een volledig raam zelf af, van a tot z. We werkten ook nog met een papieren bon. Maar omdat de productie gefaseerd loopt, werken meerdere personen aan één raam. Dat betekende dat we alle zaken die op papier stonden, voorheen verschillende keren moesten kopiëren voor iedereen die aan dat raam werkte. Die werkbons moesten dan ook volledig geautomatiseerd worden en gesplitst per deelpost. Bij elke post komt dan op het touchscreen wat de arbeider moet doen en hoe dat moet.”OMMEZWAAI WAS PROCES

Het duurde even vooraleer de nieuwe werkwijze in de vingers zat. “Ja, het is niet zo dat het geheel vanaf dag 1 optimaal draait”, verduidelijkt Marcel Vochten. “Maar we zijn er met het team, dat bestond uit medewerkers van ons, Tryma en Techwin (die instond voor de software), volop voor gegaan en stap voor stap hebben we de werking van het geheel verbeterd tot alles op optimale capaciteit was. Na twee maanden was er al een vlotte werking, waarna ook de productiecapaciteit verbeterde.”OPLEIDING "ON THE JOB"

Ook het personeel had even tijd nodig om te wennen aan die nieuwe manier van werken. “Eén persoon volgde het volledige proces op en leerde dat dan per post verder aan de rest van het personeel. Zo kreeg iedereen een opleiding op maat en ‘on the job’.”BLIJVEN VERBETEREN

Dat het project een positieve impact heeft, staat als een paal boven water. “Er is nu een verbeterde doorstroom van de productie en die kan ook beter gemonitord worden. Het personeel blijft meer aan hun post en werkt rendabeler.” De hele ommezwaai heeft intussen nog steeds effect, vindt Marcel Vochten: “We blijven verder evalueren en waar mogelijk processen verbeteren. Ook zaken buiten deze werken om. Het heeft ons echt getriggerd om elk aspect van onze werking in twijfel te trekken en waar mogelijk te verbeteren.” “Momenteel hebben we al een verhoogde capaciteit. Maar we trachten die nog steeds te verhogen, door een verdere analyse van de werkposten en de gemaakte verbeteringen.” Dat doet Bruynseels-Vochten geheel in de geest van het bedrijf door verder in te zetten op automatisering en digitalisering.Wilt u uw concurrenten voorblijven en weten of deze investering voor uw fabriek rendeert? Tryma heeft veel ervaring en kan u geheel vrijblijvend adviseren. Tryma levert ook de benodigde kennis en software zodat u zeker bent van een werkende fabriek.

MEER WETEN?

Neem gerust contact met ons op via +32 (0)51 24 97 77 of stuur een e-mail naar info@tryma.eu. Onze vakmensen voorzien u graag van advies!